近年、注目を集めている工場のIoT化。しかし、なかなか進まないとお悩みの経営者や担当者の方も多いのではないでしょうか。この記事では、工場のIoT化について必要な5つの要素や導入ステップ、導入時の注意点を解説。リーズナブルなおすすめツールも紹介するので、ぜひ参考にしてみてください。

2024/12/18 公開

目次

IoT化とは?

IoT化とは物理的なモノをインターネットに接続してデータを収集・共有する仕組みです。製造業では工場内の機械や設備をIoT化することでリアルタイムに情報を交換でき、業務効率と生産性が大きく向上します。

IoT化の導入は単なる技術の実装ではありません。DX(デジタルトランスフォーメーション)における重要なステップとして、新しいビジネスモデルの創出にもつながる戦略的な取り組みです。

工場(製造業)のDX化については、以下の記事で詳しく解説していますのでご一読ください。

IoT化でできる4つのこと

工場のIoT化によって具体的にどのようなことが実現できるのでしょうか?ここでは IoT化で実現できる4つのことについて紹介します。

◾️ モノの操作

IoT化すると「モノの操作」がスマートに進みます。工場であれば、インターネットを介して設備や機械を遠隔で制御できます。スマートフォンやタブレット、PCから製造ラインの稼働状況をリアルタイムで確認し、必要に応じて運転の開始・停止や設定変更なども可能です。

作業者が現場に常駐せずとも効率的な設備管理が可能になり、人件費の削減や作業効率の向上につながります。異常発生時には即座に対応できるため、ダウンタイムの最小化や品質管理の強化にも有用です。

◾️ モノの状態把握

IoTにおける「モノの状態把握」とは、センサーやデバイスを活用して機器や製品の状態をリアルタイムで監視・収集することです。温度、振動、電力使用量など様々なデータを常時モニタリングすることで予兆検知や予防保全ができます。

突発的なトラブルを防ぐこともでき、設備の稼働率を最大化させられます。また、収集したデータを分析することで、業務プロセスの改善にも活用可能です。

◾️ モノの動きの検知

IoTにおける「モノの動きの検知」とは、センサーやカメラを使用して製品や部品、作業者の動きをリアルタイムで追跡・監視する技術です。生産ラインでの製品の流れや在庫の移動、作業者の動きを正確に把握することで、工程における燃費を最適化します。

また、不正な持ち出しの防止や安全管理にも活用できます。

◾️ モノ同士の通信

IoTにおける「モノ同士の通信」とは、製造設備や機器がネットワークを介して自律的に情報をやり取りする仕組みです。生産ラインの機械同士が稼働状況や生産進捗を共有し、最適なタイミングで次の工程を開始したり、在庫状況に応じて自動発注したりできます。

モノ同士の通信により、人手を介さない効率的な生産ができ、コスト削減が実現できます。

IoT化で目指す「スマート工場」とは?

スマート工場とは、IoT技術を活用して工場全体をデジタル化し、生産性と効率性を最大限に高めた方法で運用される工場を指します。ネットワークでつながった製造設備や機器同士がデータを収集、配布を相互に行い、生産プロセスの最適化や自動化を実現します。

スマート工場では、リアルタイムデータに基づく生産計画の最適化や予知保全による設備の効率的な運用など、全ての工程において製造コストの削減と生産性の向上が可能です。スマート工場への進化は、製造業の競争力強化と持続可能な成長を支える重要な基盤といえます。

工場を遠隔監視できるサービス『WIZIoT(ウィジオ)』は、スマート工場化を目指す企業に、まずはDXを検証するための第一歩としておすすめできるツールです。スマート工場を検討するにあたり、費用対効果などを検討し始めるとなかなか踏み出せない経営者、管理者も多いのではないでしょうか?まずはお持ちの設備の遠隔監視、巡回のDX化を推進するのも検討ポイントです。

特にスマホアプリは、導入コストを抑えながら効率的な設備点検・巡回点検を実現できるため、IoT化の第一歩として製造業で多く活用されています。まずは資料ダウンロードをご活用いただき、お気軽にお問い合わせください。

設備点検DXサービス『WIZIoT(ウィジオ)』への

お問い合わせはこちら

設備点検DXサービス『WIZIoT(ウィジオ)』の

資料ダウンロードはこちら

設備点検DXサービス『WIZIoT(ウィジオ)』の

無料トライアルはこちら

工場をIoT化するメリット

工場をIoT化することで具体的にどのようなメリットが得られるのでしょうか?ここでは主なメリット5つについて解説します。

◾️ 業務効率化を図れる

工場をIoT化する大きなメリットの1つは、業務の効率化が飛躍的に高まることです。

たとえば、設備の点検業務では、作業者が計器の値を目視で確認し記録する必要がなくなります。IoTセンサーを導入することでデータの収集から記録までを自動化で行えるためです。

品質検査なども、AIとカメラを組み合わせた自動検査システムにより、人の目による検査と比較し作業時間が著しく短縮されます。

◾️ 品質・生産性の向上を図れる

製造ラインの品質と生産性を大幅に向上させられるのも、IoT化の大きなメリットです。センサーやAIによる常時監視システムにより製造工程の異常を即座に検知し、品質のばらつきを最小限に抑えます。

限られた時間で高品質な製品が供給されるため、生産スケジュールは安定し生産戦略の見通しが立ちやすくなるでしょう。余剰のリソースを新製品の開発に回すこともできます。

◾️ コスト削減につながる

工場のIoT化により、人的コストを大幅に削減できるのもメリットの1つです。人による監視や管理業務を自動化することで、人件費の削減も同時に実現できます。

また、利用状況が可視化されるため、光熱費などのランニングコストの削減にもつながるでしょう。収集されたデータを分析することで、最適なエネルギー消費や作業工程を選ぶことができます。

◾️ 人材不足による課題を解決できる

IoT化により、従来は人手に頼っていた作業の多くを機械化することが可能です。今までそれらの作業を行っていた人材は、より重要な業務に集中できるようになります。

また、熟練技術者の経験やノウハウをデータ化して蓄積し、AIによる分析も組み合わせることで技術伝承の課題解決にもつながります。新人教育においても、デジタル化された技術情報を活用した教育が可能です。

◾️ 設備の故障・不具合の予防につながる

IoTセンサーを工場設備に設置することで、機器の稼働状態を24時間リアルタイムで監視できるようになります。振動、温度、音響などのデータを常時収集・分析することで、異常の予兆を早期に発見し、重大な故障を予防できます。

従来の定期点検に頼る確認作業からデータに基づく予知保全へと移行できるため、効率的な保守管理を実現できるでしょう。

IoT化に必要な5つの要素

IoT化を実現するためにはどのような要素が必要となるでしょうか?ここでは工場のIoT化に不可欠な5つの要素について解説します。

◾️ モノ

工場のIoT化における「モノ」とは、製造設備や部品、製品など、物理的な対象物を指します。物理的な対象物にIoTセンサーやICタグを取り付けることで、デジタルデータを取得できます。各「モノ」がデータを発信することで、工場全体の可視化と効率化が実現される仕組みです。

また、作業者の服や安全装備もIoT化対象の「モノ」です。これらにセンサーやICタグをつけることで作業の効率化を図ることができます。

◾️ ネットワーク

IoT化における「ネットワーク」とはセンサーやデバイスから収集したデータを伝送する通信基盤です。製造現場では高速で安定した通信環境が不可欠となります。

工場内では有線LANやWi-Fi、5G、ローカル5Gなど用途に応じて最適な通信方式を選択します。複数の工場や拠点間でデータを共有する場合は、インターネットやVPNなどの広域ネットワークも必要です。

◾️ クラウド

IoT化により、センサーやデバイスから得られた膨大なデータの保存するための「クラウド」も必要です。クラウドの利用は、近年の工場IoT化において広く普及しつつあります。

クラウドは場所を問わずデータにアクセスできる特徴があり、複数の工場のデータを統合管理したり、リモートでの監視・制御を実現したりできます。必要に応じてシステムを拡張し、ストレージ容量を増やせる柔軟性も大きな利点です。

◾️ プラットフォーム

IoTにおける「プラットフォーム」は、センサーやデバイスからのデータ収集、保存、分析、可視化までを一元的に担う基盤として機能します。異なるメーカーの機器や既存システムを連携させ、設備や生産管理ソフトなど各種システムを柔軟に接続します。

新しい設備の追加やソフトウェアの更新も、既存のシステムに影響を与えることなく実施できるため、持続的な工場の発展に不可欠です。

◾️ AI(人工知能)

IoT化における「AI(人工知能)」は、収集された大量のデータを高度に分析し、生産性向上や品質管理に貢献する重要な技術です。機械学習やディープラーニングを活用して、人間では気づきにくいパターンや異常を検知できます。

設備の稼働データから故障の予兆を検知するほか、過去の生産データや市場動向を分析し、最適な生産スケジュールを立案することも可能です。

工場のIoT化のステップとポイント

ここでは工場のIoT化を進める際の具体的な5つのステップとポイントについて解説します。

◾️ 【課題整理】現状を把握し解決すべき課題を洗い出す

IoT化を成功させるには、まず工場の現状把握と課題の明確化が不可欠です。設備の老朽化、生産性の低下、人材不足、品質管理の問題など、具体的な課題をリストアップします。

リストアップしたあとは各課題に優先順位をつけ、IoT技術でどのように解決できるかの道筋をたてます。解決までの道筋を具体的に固めておくことで、効果的な導入計画を立案できます。

◾️ 【システム導入】データ収集・活用のためのシステムを導入する

課題が明確になったら、いよいよ必要なIoTシステムの選定と導入を進めます。システムは自社のニーズに合ったものを選定することが重要です。データ収集と活用のためのシステムは基本セットになっていますが、別々に導入する場合は相性のよいものを見定めていきましょう。

既存のシステムとの連携も考慮し、スムーズなデータの流れを確保します。課題点はできるだけテスト導入でつぶしておき、本導入に備えましょう。

◾️ 【見える化】データを収集・可視化する

収集・保存したデータをグラフや図表、ダッシュボードなどで分かりやすく可視化する段階です。リアルタイムでの状況把握により、異常の早期発見や迅速な意思決定が可能になります。

現場の作業者から管理者まで、誰もが必要なデータに簡単にアクセスできる環境を整えることで、業務効率が大幅に向上します。

◾️ 【データ分析】収集データを活用し作業工程を見直す

収集したデータを詳細に分析しましょう。これまで気づかなかった非効率な工程や改善点を明らかにします。

生産性や品質、コストなどの観点から多角的に分析を行い、具体的な改善策を導き出しましょう。データに基づく客観的な判断により、効果的な工程改善が実現できます。

◾️ 【自動化】最適な設備・工程を整え効率化を図る

分析結果をもとに、適切な技術やシステムを選定し業務の自動化を進めます。人の作業を機械に置き換えるだけでなく、工程全体の最適化を図ることで、生産性と品質を向上させましょう。

持続可能な生産体制の構築を目指し段階的に自動化を進めることで、長期的な競争力が強化されます。

工場をIoT化する際の注意点

工場をIoT化する際にはどのような注意点があるでしょうか?ここでは工場のIoT化を進める上で把握しておくべき重要な注意点を2つ解説します。

◾️ 初期コストがかかる

工場のIoT化には大規模な初期投資が必要です。センサー、ネットワーク機器、データ収集・分析用のソフトウェアなど多岐にわたる設備投資が求められます。

既存の生産設備とIoTシステムを連携させるためのインターフェース開発や、工場全体の通信インフラ整備なども必要です。IoT化を検討する際は、初期投資額を慎重に見積もり、投資回収期間や長期的な収益性の分析が不可欠といえます。

◾️ メンテナンス・管理が必要になる

工場のIoT化を実現したあと、システムの維持管理に継続的な取り組みが必要です。メンテナンスや管理を怠ると、システムの不具合やセキュリティ上の問題を引き起こす可能性があります。

IoTシステムから収集される大量のデータ管理も重要な課題です。データの適切なバックアップ体制の構築、不正アクセスからの保護、アクセス権限の厳密な管理など万全の対策が求められます。

◾️ ITに特化した人材を確保する必要がある

IoT化の成功には、システムの構築・運用・保守を担当できるIT人材の確保が不可欠です。社内での人材育成のほか、即戦力となる外部人材の採用も考えましょう。

既存の従業員に対しても、IoTに関する教育プログラムを提供し、基礎知識やスキルを習得させることが必要となります。

工場におけるIoT化の成功事例

製造業では工場のIoT化が急速に進んでおり、生産性向上や品質管理の効率化に成功している企業が増えています。ここではそのような企業の具体的な導入事例をご紹介します。

IoT化を実現したお客様の声 | 化学系メーカー A社様

遠隔地にある管理室の電流計の点検が課題でした。電流値が上限を超過した際は、設備停止による生産中断が避けられず、大きな損失につながっていたのです。IoTによる遠隔監視サービスを導入することで、電流値の変化傾向をリアルタイムで把握できるようになり、予防保全が可能になりました。少数拠点での運用を開始しましたが、現在は全国拠点への展開を計画しています。

IoT化を実現したお客様の声 | 素材系メーカー B社様

多数のメーターの目視点検と手書き記録に苦心していました。記入ミスが頻発し、異常値の発見時には本当の異常なのか記入ミスなのかの確認に多大な時間を要していたのです。IoTカメラによる読取システムの導入により、人為的なミスがなくなり、点検作業の時間が大幅短縮しました。メーター値と画像データを紐付けて保存できるため、管理者の確認作業も効率化されました。

リーズナブルで手軽!工場のIoT化には『WIZIoT(ウィジオ)』がおすすめ

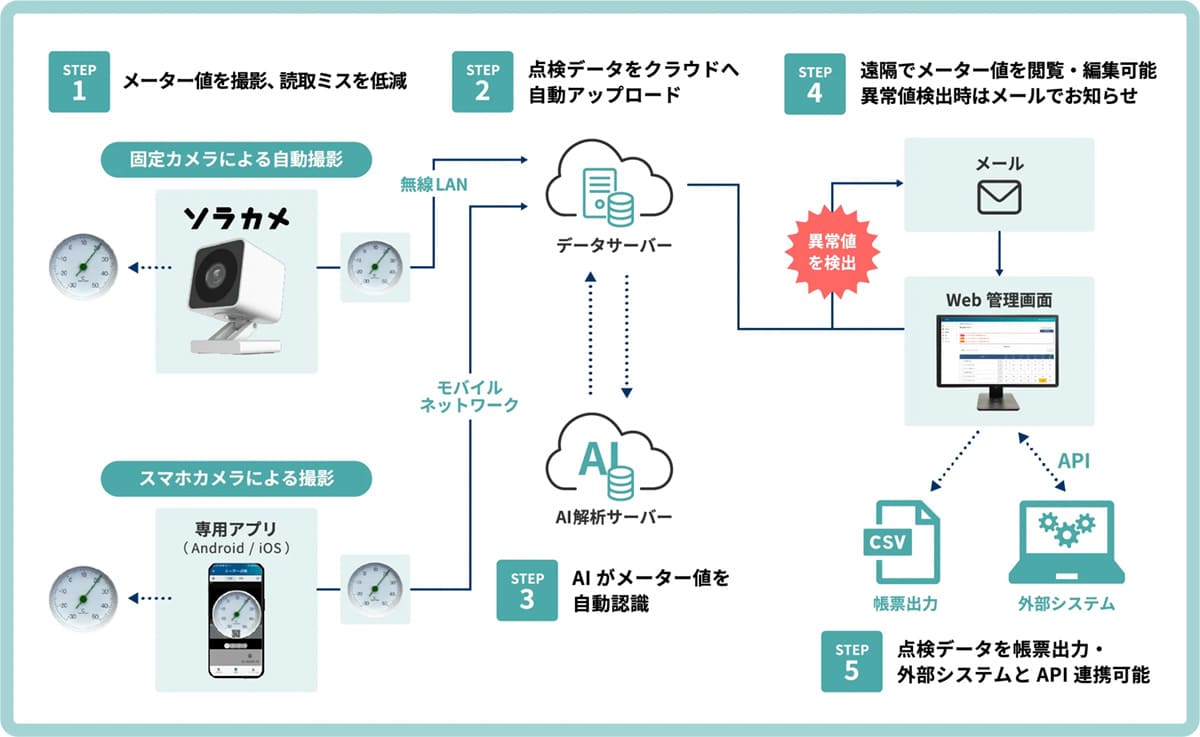

『WIZIoT』(ウィジオ)の遠隔監視サービスは、工場のDX化を実現するIoTツールです。固定カメラとスマホアプリの2種類あり、スマホアプリでは「月額600円/メーター」というリーズナブルな料金で、お手持ちのスマホで工場設備の点検業務を効率化できます。

最大の特長は、スマホのカメラをメーターにかざすだけの簡単操作です。QRコードと一緒に撮影すると、自動でAIが数値を読み取りクラウドに記録されます。従来の目視確認と手書き記録に比べ、点検時間を約80%短縮できます。

『WIZIoT(ウィジオ)』スマホアプリの3つの特長!

-

スマホをメーターにかざすだけのスピーディー連続自動撮影で、点検時間を約80%削減

スマホをメーターの上にかざすだけで素早く連続的に自動撮影をおこない、点検時間を約80%短縮します。 -

異音・異臭等の設備点検結果も記録できる!

異音・異臭など計器以外の設備点検記録も、スマホアプリ1つで簡潔します。 -

紙の帳票は、もう要らない!

点検記録の報告から承認まで、まとめてデジタル化。Web上の点検台帳で数値や画像をいつでも確認でき、異常値の場合もメール通知で素早い対処が可能です。

『WIZIoT(ウィジオ)』固定カメラの特長!

-

固定カメラによる自動撮影・AI読み取りで巡回いらず!

メーターを固定カメラで読み取れば、AIが自動点検を実施。リモートでの巡回点検が可能なほか、高所や暗所などの危険な点検作業も回避できます。

設備点検DXサービス『WIZIoT(ウィジオ)』への

お問い合わせはこちら

設備点検DXサービス『WIZIoT(ウィジオ)』の

資料ダウンロードはこちら

設備点検DXサービス『WIZIoT(ウィジオ)』の

無料トライアルはこちら

IoT化についてよくある質問

-

Q.IoTの読み方は?

A.IoTの読み方は「アイオーティー」です。Internet of Things(インターネット・オブ・シングス)の略で、「モノのインターネット」と訳されます。あらゆるモノがインターネットにつながり、情報をやり取りする仕組みを指した言葉です。 -

Q.IoTの身近な例は?

A.IoTの身近な例として、スマートスピーカー、ウェアラブル端末、スマート家電(エアコン、照明など)、防犯カメラ、スマートメーターなどが挙げられます。各種機器がインターネットを通じてデータを収集・共有し、遠隔操作や自動制御を可能にしています。 -

Q.IoTとDXの違い・関係とは?

A.IoTは「モノのデジタル化・ネットワーク化」を指す技術的概念であるのに対し、DXはデジタル技術を活用して業務プロセスや企業文化を変革する、より広い取り組みを指します。IoTはDXを実現するための重要な要素の1つとして位置づけられます。

工場のIoT化で実現する生産性の高い製造現場

工場のIoT化は、設備や作業工程のデジタル化による業務効率化、品質向上、コスト削減を実現する取り組みです。ポイントをおさえ、それぞれのステップを踏んでスムーズな導入を目指しましょう。

IoT化の初期費用が気になっている企業は、手軽でリーズナブルなツール『WIZIoT(ウィジオ)』のスマホアプリを検討してみてはいかがでしょうか。月額600円/メーターの低予算からスタートできます。

2週間の無料トライアルが可能なほか、まずは資料請求やデモルームでの体験も可能です。具体的な導入事例や活用方法について、お問い合わせもお待ちしております。

設備点検DXサービス『WIZIoT(ウィジオ)』への

お問い合わせはこちら

設備点検DXサービス『WIZIoT(ウィジオ)』の

資料ダウンロードはこちら

設備点検DXサービス『WIZIoT(ウィジオ)』の

無料トライアルはこちら