「工場の点検業務をどうにか効率化させたい」とお悩みの企業も多いでしょう。ここでは、点検業務の種類や目的について解説した上で、工場の点検業務が抱える課題とDX化による解決策も解説します。また、工場の点検業務をDX化した企業事例も紹介!負担の多い点検業務の課題を解説するために、ぜひ参考にしてみてください。

2024/12/18 公開

目次

工場の点検業務とは?

工場の点検業務とは、施設内にある機械や設備、計器などが正常に動作しているかを確認する業務です。具体的には、メーターの数値の読み取りや記録、入力、共有などを行います。

定期的に点検業務を行うことで、製造過程における不具合を未然に防げるうえ、安定して稼働させることができ、生産活動を維持できます。

点検は「法定点検」「自主点検」の2種類

| 法定点検 | 自主点検 |

|---|---|

|

|

点検業務には、「法定点検」と「自主点検」の2種類があります。

法定点検は、法律で義務付けられた点検で、労働安全衛生法や消防法などに基づいて実施されます。点検周期は法律で定められています。

一方、自主点検は企業が自主的に行う点検で、法律で義務付けられているわけではありません。自社で設定したチェック項目や周期で点検を行います。設備の状態を正確に把握し、問題が発生する前に対処するためにも必要な業務です。

法定点検と自主点検の2つを組み合わせることで、工場の安全性がさらに向上します。

工場の点検業務の目的と重要性

工場の点検業務の目的や重要性を理解することは、適切な点検業務を行う上でとても大切です。ここでは、点検業務の目的と重要性を3つ紹介します。

◾️ 事故を防ぐ

工場における人的被害リスクを軽減するために、点検業務は欠かせません。企業は工場で働く従業員の安全を守る義務があるため、事故を未然に防ぐためにも定期的な点検で不具合を早期発見する必要があります。

定期的な点検を通じて、設備機器の劣化に気づくことができれば、適切なメンテナンスを通じて安全性を高めることができます。

◾️ 機械や設備の故障を防ぐ

適切な点検を継続的に行うことで、機械や設備の故障を未然に防げます。機械や設備の故障は、工場の生産性に直接的な影響を与えるため、生産活動の維持には日々の点検が欠かせません。

故障してから修理するのではなく故障を未然に防ぐために、点検を通じて異常を早期に発見することが重要です。早期発見できれば、予期せぬ生産停止を回避し、工場運営の安定性を維持できます。

また、定期的な点検を行うことで、機械や設備の劣化具合も把握できるため、計画的な修理や交換が可能です。

◾️ 不良品が発生するのを防ぐ

設備や機械が故障すると、不良品が発生してしまいます。点検によって、機械や設備の故障や不具合を未然に防ぐことで、不良品の発生率が下がり、製品の品質安定につながります。

不良品が市場に出回ってしまったら、消費者への対応やリコールなどが必要です。品質不良が重大な場合は、大きな問題となる可能性があります。

また、製品の品質安定は顧客満足度にもつながるため、点検業務は企業経営にも影響を与える重要な業務といえるでしょう。

工場の点検業務における課題

工場の点検業務では、さまざまな課題を抱えています。点検業務は生産活動を維持する上で重要な業務であるため、課題解決に向けて取り組みましょう。

◾️ 点検業務の負担が大きい

工場の点検業務は、広範囲に渡る設備や機器を対象とするため、担当する作業者にとって大きな負担となります。とくに、広い工場内の移動は体力的な負担が大きく、効率的な作業を妨げます。

さらに、手作業でのデータの記録や入力が求められるため、時間と労力を要するのも問題です。点検業務に時間と労力がかかると、他の重要な業務にリソースが割けなくなるため、組織全体の生産性にも影響を及ぼすことがあります。

◾️ ヒューマンエラーが発生する可能性がある

人の手で行われる点検業務には、ヒューマンエラーのリスクがつきものです。目視での確認は、見落としや誤判断を引き起こす場合があり、属人的な作業が続くと点検の信頼性が低下する恐れもあります。

さらに、手書きでのデータ記録は、書き間違いや確認作業の際に読み間違いを招く可能性もあります。調査結果のデータ化にも手間がかかるでしょう。

◾️ データの確認にタイムラグが生じる

紙ベースでの点検データの管理は、データの確認や共有に時間がかかり、タイムラグが生じることが多いです。タイムラグによって異常の早期発見や対応が遅れる危険性があります。

トラブル発生時には迅速な対応が求められるケースも多いです。対応が遅れると、生産ラインの停止や品質問題の原因にもつながるため、なるべくデータ確認のタイムラグは起こらないのが望ましいでしょう。

◾️ 作業者によって結果にばらつきが出る可能性がある

点検業務は、作業者の経験やスキルによって多少のバラつきが出る可能性があります。とくに、複数の作業者が関与する場合、判断基準が統一されていないと結果に差が生じる可能性も考えられます。

また、点検業務が属人化している場合も注意が必要です。経験や知識に依存する部分が多いため、作業者の離職によって担当者が交代した場合、同じレベルの点検業務を維持するのが難しいケースもあるでしょう。

工場の点検業務の課題を解決するカギはDX化!

工場の点検業務は、製造現場の安全性や効率性を維持するために重要な業務ですが、運用にはさまざまな課題が伴います。課題を解決するためには、デジタル技術の導入が有効です。具体的には、IoTを活用したサービスが注目されています。

IoTとは「Internet of Things」の略で、さまざまなモノがインターネットに接続して、情報を相互に交換する仕組みのことです。工場内の設備や機器をネットワークでつなぐことで、効率的な情報の共有が可能になります。

工場の点検業務にDX化すれば、現状のあらゆる課題を一括で解決し、より効率的で安全な工場運営が実現するでしょう。ここからは、工場の点検業務をDX化するメリットを具体的に解説します。

工場の点検業務の課題を解決するカギはDX化!

工場の点検業務をDX化するメリットは、主に5点が挙げられます。詳しくみていきましょう。

◾️ ヒューマンエラー・不正記録を防げる

点検業務のDX化によって、ヒューマンエラーや不正記録を防げます。手書きや目視に依存した従来のやり方では、人的なミスのリスクは常に伴います。DX化によって、入力ミスや記入漏れを大幅に削減可能です。

点検結果をデジタルデータとして保存すれば改ざんが難しくなり、不正記録が起こらない環境を構築できます。

◾️ データをリアルタイムで確認できる

点検業務をDX化すると、点検データをリアルタイムで確認できます。従来の紙でのデータ管理では、データの確認に時間がかかり、対応が遅れることが課題でした。

リアルタイムで点検結果の確認・共有ができれば、異常や問題が発生した際に、即座に対策を講じられます。複数の担当者で点検業務を行う場合は、DX化によって円滑に情報共有できるでしょう。

◾️ 点検業務の時間と労力を削減でき、生産性向上につながる

DX化によって、手作業でのデータの記録や入力が不要になり、労働時間を削減できます。さらに、作業者の負担も大幅に軽減できるでしょう。これにより、作業者は他の業務にリソースを割くことができます。

さらに、点検と同時にデータが記録されるため、管理者は端末からすぐに確認・承認が可能です。組織全体の業務効率が良くなり、生産性の向上につながります。

◾️ 製品の品質の安定につながる

DX化された点検業務によって、機械や設備を万全な状態に維持できるため、製品の品質も安定させやすいです。IoT技術を活用すれば、機械や設備の状態をリアルタイムで監視でき、異常を早期に発見して対処できます。

機械や設備の不具合による不良品の発生を防ぎ、製品の品質を安定化させれば、顧客満足度の向上につながります。売上やリピート率にも好影響を与えるでしょう。

◾️ データを活用しやすくなる

DX化によって、点検データを帳簿作成やデータ分析に活用しやすくなります。データは一元管理できるため、必要な情報を迅速に抽出し、分析に活用することが可能です。

たとえば、機械や設備が故障する前のデータを蓄積し分析すれば、予兆を捉えて故障率の低下に役立てることができます。

また、BIツール(※)と組み合わせれば、グラフやチャートを用いて直感的に理解しやすいでしょう。

※企業のさまざまなデータを分析して、業務に利用するためのツール

工場の点検業務のDX化の事例

近年、工場の点検業務においてDX化が進んでいます。ここでは、DX化を実現されたお客様の実際の声をご紹介します。

化学系 A社様のDX導入例 | 実際の声

距離の離れた拠点の管理室にある電流計の点検に課題を抱えており、上限を超えた場合に設備を停止して、原因の調査と修復が必要になるため、生産が停止していた。遠隔による監視サービスを導入することで、定期点検と分析により変化の傾向を把握することで、予知保全に繋がると期待している。点検業務のDX化によって、生産を停止する必要がなくなれば、生産性の向上に繋がるため、最初は少数の拠点から始めて、全国の拠点に展開したいと考えている。

素材系メーカー B社様のDX導入例 | 実際の声

点検業務で確認しなければならないメーター数が多く、従来の目視による読み取りや手書きでの帳票への記入でヒューマンエラーが多いのが課題だった。点検時に異常値が発見された際に、異常なのか、誤記なのかの判断が難しく、時間的なロスも多くあった。

点検業務をDX化したことで、メーターの読み取りをカメラで行うようになり、正確な読み取りが可能になった上に、作業時間の大幅の短縮もできた。作業者だけでなく管理者も確認の手間が圧倒的に減ったため、組織全体の生産性向上にも繋がった。

工場・製造業の点検業務のDX化は『WIZIoT(ウィジオ)遠隔監視』サービスにお任せ!

工場や製造業の点検業務のDX化は『WIZIoT(ウィジオ)遠隔監視』サービスにお任せください。

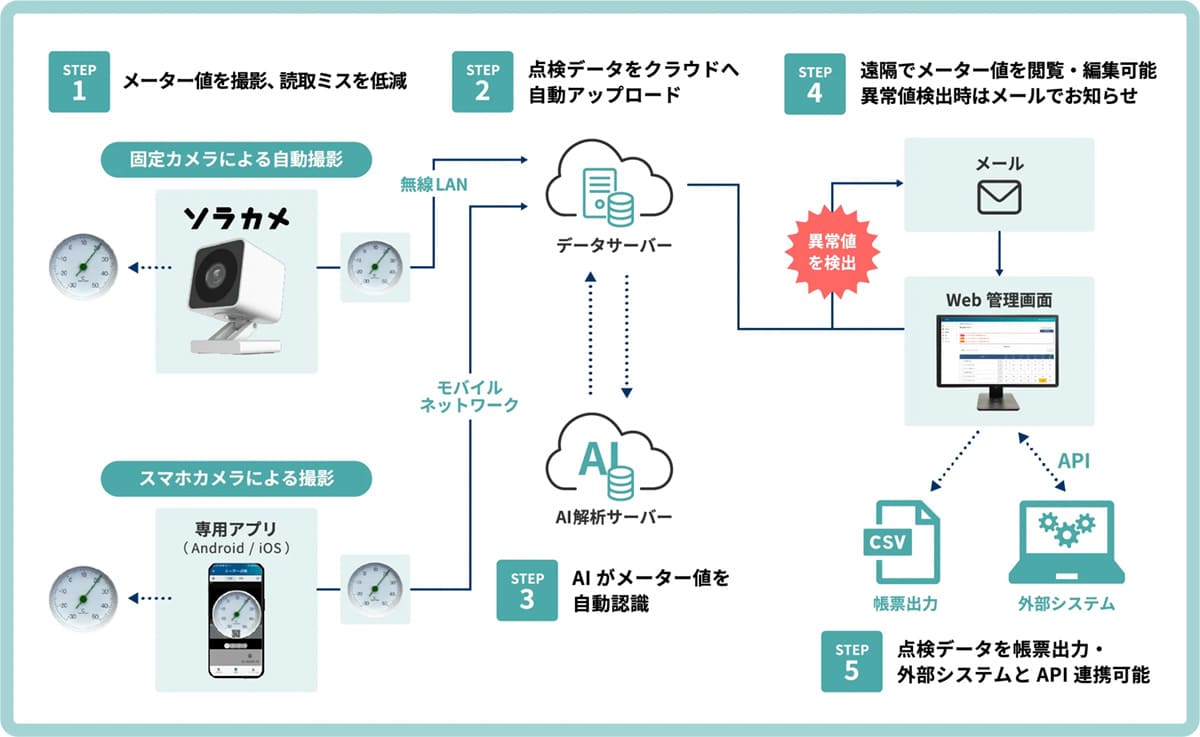

『WIZIoT(ウィジオ)遠隔監視』サービスは、スマホカメラや固定カメラで工場設備のメーターやランプを撮影し、AIを活用してデータを自動で記録・管理するサービスを提供しています。従来の巡回点検業務を大幅に効率化し、製造業の現場における生産性向上を実現可能です。

スマホカメラを使用すれば、既存設備のまま、低コストでスピーディーに工場設備のDXに取り組めます。スマホアプリは、よりリーズナブルに、お手持ちのスマホで手軽に導入できるため、人気のサービスとなっています。

『WIZIoT(ウィジオ)』スマホアプリの3つの特長!

-

スマホをメーターにかざすだけのスピーディー連続自動撮影で、点検時間を約80%削減

スマホをメーターの上にかざすだけで素早く連続的に自動撮影をおこない、点検時間を約80%短縮します。 -

異音・異臭等の設備点検結果も記録できる!

異音・異臭など計器以外の設備点検記録も、スマホアプリ1つで簡潔します。 -

紙の帳票は、もう要らない!

点検記録の報告から承認まで、まとめてデジタル化。Web上の点検台帳で数値や画像をいつでも確認でき、異常値の場合もメール通知で素早い対処が可能です。

『WIZIoT(ウィジオ)』固定カメラの特長!

-

固定カメラによる自動撮影・AI読み取りで巡回いらず!

メーターを固定カメラで読み取れば、AIが自動点検を実施。リモートでの巡回点検が可能なほか、高所や暗所などの危険な点検作業も回避できます。

設備の点検業務やデータ管理の負担増大にお悩みの企業は、『WIZIoT(ウィジオ)遠隔監視』サービスでのDX化をぜひご検討ください。

設備点検DXサービス『WIZIoT(ウィジオ)』への

お問い合わせはこちら

設備点検DXサービス『WIZIoT(ウィジオ)』の

資料ダウンロードはこちら

設備点検DXサービス『WIZIoT(ウィジオ)』の

無料トライアルはこちら

点検業務に関するよくある質問

-

Q.点検業務を効率化するには?

A.点検業務を効率化するにはDX化がおすすめです。従来の目視や手書きによる点検作業と比較して、時間と労力を大幅に削減でき、点検業務を効率化できます。点検結果はリアルタイムで確認・共有でき、データの管理がしやすいです。 -

Q.点検業務の効率化におすすめのスマホアプリは?

A. 点検業務の効率化には、『WIZIoT(ウィジオ)遠隔監視』のスマホアプリがおすすめです。スマホのカメラでメーターを読み取るだけで、スムーズで正確な点検ができ、点検データはクラウド上に保存されます。点検結果はWeb上の点検台帳でいつでも確認でき、異常値を検知した際はメールで通知されるため、リスクヘッジとしても最適です。

工場の点検業務はDX化で効率化しよう

工場の点検業務は、製造現場の安全性の向上や生産性の維持において重要な業務の1つです。しかし、従来の手法では、ヒューマンエラーの発生や作業者の負担などの課題があるため、点検業務のDX化が求められます。

点検業務をDX化すれば、より効率的かつ正確に点検できるため、生産性の向上に加えて、異常の早期発見にもつながるでしょう。本記事を参考にして、点検業務のDX化をぜひ検討してみてください。

点検業務のDX化を検討している企業は遠隔監視サービス『WIZIoT(ウィジオ)遠隔監視』のご利用がおすすめです。スマホカメラでの点検により、点検時間を80%短縮させた実績も!(※当社調べ)

さらに、データをクラウド上で一元管理できるのも魅力です。点検作業の負担や作業時間を削減したい企業は、『WIZIoT(ウィジオ)遠隔監視』にお気軽へお問い合わせください。

設備点検DXサービス『WIZIoT(ウィジオ)』への

お問い合わせはこちら

設備点検DXサービス『WIZIoT(ウィジオ)』の

資料ダウンロードはこちら

設備点検DXサービス『WIZIoT(ウィジオ)』の

無料トライアルはこちら