重大なトラブルにより生産設備などが長時間停止することを「ドカ停」といいますが、これが突如発生すると現場の生産性が大きく損なわれます。しかし多くの場合、ドカ停には事前に微妙な兆候が見られます。たとえば、「電流値のじわじわとした上昇」や「異音・異臭の発生」などがあげられます。この変化を日常の点検で正確に記録し、見える化することで、重大な停止を未然に防ぐことが可能です。 この記事では、現場点検のデジタル化戦略を通じて、ドカ停の予兆を見逃さない方法を探ります。デジタル化によって現場点検を進化させ、ドカ停を防ぐ一歩を踏み出してみましょう。

2025/09/29 公開

- ドカ停とは?チョコ停との違いと現場への影響

- ドカ停の意味と語源(「ドカンと止まる」「ドカっと停止する」)

- チョコ停との違い|規模・原因・影響の比較

- ドカ停が与える現場・収益へのインパクト

- ドカ停が起きる主な原因とは?予兆を見逃さないことがカギ

- 代表的な設備トラブル・故障要因

- 点検漏れ・記録ミス・ヒューマンエラーのリスク

- 小さな異常(異音・異臭・振動)が重大トラブルの兆候に

- デジタル化でドカ停予防!現場点検を効率化する最新対策

- アナログ点検とデジタル点検の違い

- 現場点検デジタル化の具体的ステップ

- ドカ停対策を進化させる!WIZIoTの特長と活用方法

- 『WIZIoT(ウィジオ)』でできること:メーター自動読み取りとは

- 異常記録とクラウド管理による情報の見える化

- 現場と管理者をつなぐコミュニケーション強化

- まとめ|ドカ停を防ぐには「点検の質」と「データ活用」がカギ

- まずは少数メーターからDXを!スモールスタートがおすすめ

- 『WIZIoT(ウィジオ)』なら0円トライアルから手軽に始められる

ドカ停とは?チョコ停との違いと現場への影響

製造現場や工場設備での生産停止は、企業にとって大きな痛手です。特に「ドカ停」と呼ばれる重大停止は、一度発生すると生産ライン全体に深刻な影響を及ぼします。ここでは、ドカ停の基本的な理解を深め、チョコ停との違いや現場に与える影響を詳しく解説します。ドカ停予防の重要性を再認識することで、適切な対策を講じるための知識を深めましょう

ドカ停の意味と語源(「ドカンと止まる」「ドカっと停止する」)

ドカ停とは、「ドカンと止まる」「ドカっと停止する」ことから名付けられた、突発的で大規模な生産停止を指し、予期せぬ機械の故障やシステムのエラーにより、工場全体の生産が一時的に止まる状況を表現しています。ドカ停は、単なる機械の停止に留まらず、企業の収益や信頼にも大きな影響を与えるため、迅速な対応が求められます。

ドカ停の発生前には、微妙な兆候を示すことがあります。電流値のじわじわとした上昇や、異音や異臭の発生などがその例です。これらの兆候を見逃さず、日常的な点検でしっかりと記録し、分析することがドカ停の予防に繋がります。

チョコ停との違い|規模・原因・影響の比較

チョコ停とは、短時間で解消される一時的な生産停止を指します。通常、数分から数十分程度で復旧が可能であり、作業員の手動操作や簡単な修理で対応できることが多いです。一方、ドカ停は長時間にわたる生産停止を意味し、通常は複数の要因が絡むことが多く、専門的な修理や部品交換が必要です。

ドカ停は、チョコ停に比べて影響が大きく、復旧にかかる時間や費用も増大します。生産ライン全体が停止することで、納期遅延や顧客への影響も避けられません。そのため、ドカ停の予防には、日常的な点検や設備の状態監視が重要です。

ドカ停が与える現場・収益へのインパクト

ドカ停が発生すると、現場の生産性が大幅に低下します。生産ラインが停止することで、従業員の作業が滞り、無駄なコストが発生します。また、復旧作業には時間と労力がかかるため、通常の業務に戻るまでに大きな遅れが生じます。

収益面でもドカ停は大きな打撃を与えます。生産停止による製品供給の遅延や顧客からの信頼低下は、売上の減少に直結します。さらに、復旧にかかる修理費用や部品交換費用も企業にとっては大きな負担となります。こうしたリスクを軽減するためには、事前の予兆を見逃さず、適切な対策を講じることが不可欠です。

ドカ停が起きる主な原因とは?予兆を見逃さないことがカギ

ドカ停は、一見突発的に発生するように思えますが、多くの場合、事前に微妙な予兆を示しています。これらの予兆を見逃さないことが、重大な停止を未然に防ぐためのカギとなります。ここでは、ドカ停の主な原因を理解し、予兆を見逃さないためのポイントを探ります。

代表的な設備トラブル・故障要因

設備トラブルや故障は、ドカ停の主な原因となります。たとえば、電流値のじわじわとした上昇や部品の摩耗などが挙げられます。これらの兆候は、日常的な点検で気づくことができるものですが、見逃されてしまうこともあります。これらの兆候を早期に発見することが、重大なトラブルを防ぐことにつながります。

また、設備の老朽化や不適切なメンテナンスもトラブルの原因となります。これらのリスクは定期的な点検と適切な管理で予防できます。設備の状態を常に把握し、異常を早期に発見できる体制を整えることが重要です。

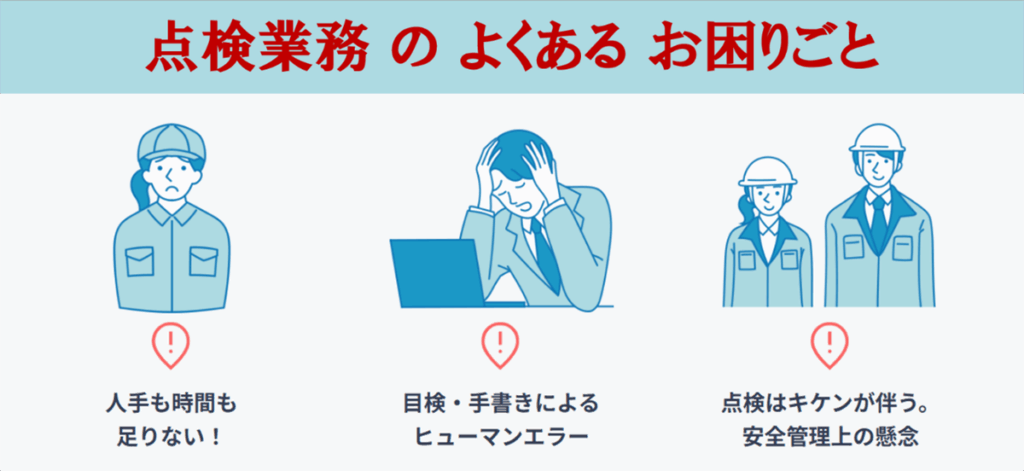

点検漏れ・記録ミス・ヒューマンエラーのリスク

点検漏れや記録ミスは、ドカ停を引き起こす大きなリスクとなります。人間の手による点検には限界があり、忙しさや疲労からミスが発生することがあります。こうしたヒューマンエラーを防ぐためには、点検プロセスの見直しと改善が不可欠です。

デジタルツールを活用することで、点検漏れや記録ミスを減少させることができます。デジタル化によって、データの正確な記録と管理が可能となり、ヒューマンエラーのリスクを大幅に低減できます。

小さな異常(異音・異臭・振動)が重大トラブルの兆候に

小さな異常は、重大トラブルの前兆であることが多いです。異音、異臭、振動などは、設備の異常を知らせる重要なサインです。これらを早期に発見し対処することで、大きなトラブルを未然に防ぐことができます。

日常的な点検でこれらの異常を見逃さないようにするには、感覚だけに頼るのではでなく、デジタルツールを活用することが効果的です。

デジタル化でドカ停予防!現場点検を効率化する最新対策

ドカ停の予防には、現場での点検作業の効率化が不可欠です。ここでは、デジタル化による最新の点検対策を紹介し、どのようにしてドカ停の予兆を早期に発見し、防止できるかを探ります。最新技術を活用することで、点検作業の質を向上させ、現場の安全性を高める方法について詳しく説明します。

アナログ点検とデジタル点検の違い

アナログ点検は、作業者が直接機器を目視で確認し、手書きで記録する方法です。これには、ヒューマンエラーのリスクが伴い、データの正確性や迅速な情報共有が難しいという課題があります。一方、デジタル点検は、センサーやカメラを使用して自動的にデータを収集し、クラウド上で管理する方法です。これにより、リアルタイムでの情報共有が可能となり、点検作業の効率化と精度向上が期待できます。

デジタル点検を導入により、点検データを蓄積することで可視化できるため、設備の異常の傾向に気づきやすくなります。これにより早期に問題を検知できるようになり、ドカ停の予防にも大きく貢献します。データは自動的に記録されるため、点検漏れや記録ミスといったヒューマンエラーを減少させ、現場の安全性を高め、設備の安定稼働をサポートします。

現場点検デジタル化の具体的ステップ

現場点検のデジタル化を進めるためには、まず現状の点検プロセスを見直し、デジタル化が可能な部分を特定することが重要です。次に、必要なデジタルツールやシステムを選定し、導入計画を立てます。具体的には、スマートフォンや固定カメラを活用した自動データ収集や、クラウド管理システムの導入が考えられます。

導入後は、スタッフへのトレーニングを行い、システムの操作方法やデータの活用方法を習得させます。これにより、現場と管理者の間で情報の断絶をなくし、迅速な対応が可能になります。最終的には、デジタル化されたデータを分析し、設備の予知保全や効率的な運用に活用することで、ドカ停の予防につなげることができます。

ドカ停対策を進化させる!WIZIoTの特長と活用方法

ドカ停を未然に防ぐためには、現場での微細な兆候を見逃さないことが重要です。ここでは、設備点検DXサービス『WIZIoT(ウィジオ)』が提供するデジタル化戦略を活用し、どのように現場点検を進化させることができるかを詳しく解説します。WIZIoTの特長と活用方法を知ることで、ドカ停のリスクを大幅に減少させる手助けとなるでしょう。

『WIZIoT(ウィジオ)』でできること:メーター自動読み取りとは

WIZIoTのメーター自動読み取り機能は、スマートフォンや固定カメラを用いて、現場のメーター値を自動的に読み取り、デジタルデータとして記録します。この技術により、手作業による記録ミスを防ぎ、リアルタイムでのデータ収集が可能となります。その結果、異常を早期に発見することができ、ドカ停を未然に防ぐことが期待できます。

また、メーターの自動読み取りは、現場作業者の負担軽減にも寄与します。従来の手動記録では見逃しがちな微細な変化も、デジタルデータとして正確に蓄積されるため、データ分析の精度が向上します。このように、WIZIoTは現場点検の効率化と精度向上を実現します。

異常記録とクラウド管理による情報の見える化

WIZIoTは、異常記録をクラウドで一元管理することで、情報の見える化を実現します。これにより、現場で発生した異常や兆候を管理者が即座に把握でき、迅速な対応が可能となります。クラウド管理は、情報の断絶を防ぎ、組織全体での共有を容易にします。

さらに、クラウド上でのデータ管理は、過去のデータを容易に参照できるため、トレンド分析や予測にも役立ちます。これにより、ドカ停の予兆を早期に発見し、適切な対策を講じることができるのです。WIZIoTのクラウド管理は、現場と管理者の情報ギャップを埋め、より安全な運用をサポートします。

現場と管理者をつなぐコミュニケーション強化

WIZIoTは、現場と管理者をつなぐコミュニケーションを強化するツールとしても効果を発揮します。クラウドプラットフォームを通じて、現場での異常や問題をリアルタイムで共有することで、迅速な意思決定が可能となります。この情報共有により、ドカ停の予防策がより効果的に実施できるようになります。

また、WIZIoTのシステムは、異常発生時にアラートを発信する機能を備えており、管理者が即座に対応策を講じることができます。このように、現場と管理者のコミュニケーションを強化することで、組織全体の連携が向上し、ドカ停の発生を未然に防ぐことが可能となります。

まとめ|ドカ停を防ぐには「点検の質」と「データ活用」がカギ

ドカ停を防ぐためには、現場点検の質を向上させることと、データを効果的に活用することが重要です。これからのドカ停対策は、デジタル化を通じて予兆を早期に捉え、迅速に対応することが求められます。特に、異常の微細な兆候を見逃さずに記録し、データとして蓄積することで、重大な停止を未然に防ぐことが可能になります。WIZIoTのようなデジタルツールを活用することで、現場と管理者の情報の断絶をなくし、予防策を強化することができます。

まずは少数メーターからDXを!スモールスタートがおすすめ

デジタル化を進める際には、まず少数のメーターから始めるスモールスタートが効果的です。初期投資を抑えつつ、デジタル化の効果を実感しやすくなります。少数のメーターからデータを収集し分析を行うことで、現場の状況をより正確に把握できるようになります。また、スモールスタートは、関係者の理解や協力を得やすく、導入のハードルを下げることがでるため、リスクを最小限に抑えながら進められます。

『WIZIoT(ウィジオ)』なら0円トライアルから手軽に始められる

WIZIoTは、ドカ停対策のデジタル化を手軽に始められる設備点検DXサービスです。0円トライアルを活用することで、初期費用をかけずに導入の効果を確認できます。WIZIoTは、スマホや固定カメラを用いたメーター自動読み取り機能を提供し、異常記録をクラウドで管理します。これにより、現場の状況をリアルタイムで把握し、適切な対応を迅速に行うことが可能になります。

このように、スモールスタートを通じてデジタル化を進めることで、現場の効率を向上させ、安心して運用できる環境を整えることができます。ぜひ、WIZIoTを活用して、デジタル化の第一歩を踏み出してみてください。